Une nouvelle section animée par vous et pour vous, elle va nous permettre de revisiter l’histoire cheminote. Celle d’il y a 10, 20, 30, 40 ans…

Profitez de nos archives en nous signalant ce que vous souhaitez relire et redécouvrir. Retrouvez les nouveaux matériels, les grands travaux, les événements qui ont marqué la SNCF… Une plongée dans l’aventure du rail.

Faites-nous savoir vos envies dès à présent en nous écrivant au 29, rue de Clichy, 75009 Paris ou par mail à : margaux.maynard@laviedurail.com

62) À l’atelier. Aspects nouveaux de l’entretien des automoteurs SNCF (2nde partie) (cet article a été publié dans La Vie du Rail il y a 41 ans)

Cette semaine nous vous présentons la seconde partie du reportage ayant pour thème « les changements ». Lire la 1e partie

MATÉRIEL DU MANS. Vers l’automatisation

L’entrée en révision d’une caisse commence toujours par deux opérations qui étaient très fastidieuses et pénibles pour le personnel : le lavage des dessous (très pollués sous les motrices), et le lessivage du tôlage extérieur. L’automatisation de ces tâches s’est effectuée en deux temps. En octobre 1974, tout d’abord, une machine à laver les dessous de caisses fut conçue et réalisée au Mans. Elle est constituée principalement par trois chariots mobiles équipés au total de 20 jets oscillants qui projettent l’eau froide sous une pression de 40 bars ; l’aller et retour de l’ensemble s’effectue en 90 mn. Une seule opération manuelle subsiste : la pulvérisation préalable d’un produit chimique moussant destiné à détremper les pollutions.

Le lessivage du tôlage extérieur, qui immobilisait pendant une demi-journée plusieurs agents travaillant dans une humidité permanente fut ensuite automatisé en 1976. Un portique installé sur rails, au-dessus de la machine à laver les dessous, permet d’effectuer simultanément les deux opérations. Doté de deux vitesses de translation, ce portique est muni d’une brosse horizontale à effacement automatique, et de deux brosses verticales.

La sélection des opérations de nettoyage s’effectue à partir d’un boîtier de télécommande. Un cycle automatique complet, aller et retour, renouvelable autant de fois qu’on le désire, peut être déclenché pour dégraisser, lessiver, rincer et brosser. La durée d’un lessivage est naturellement fonction de l’état de salissure du véhicule ainsi que du type de peinture dont il est recouvert (polyuréthane ou glycérophtalique). Il dépend, enfin, du but recherché : simple nettoyage ou préparation en vue d’application d’une nouvelle couche de peinture. Une étude est en cours pour traiter mécaniquement sur ce portique les revêtements en peinture aux polyuréthanes, opération qui supprimerait la dure tâche manuelle de ponçage et griffage avant application d’une nouvelle couche de laque.

Mais, en dehors du cas particulier de lessivage des caisses, à leur réception pour révision, l’importance de « la mise à vif » des pièces mécaniques d’un engin diesel avant de décider des réparations à effectuer est évidente.

L’atelier a entrepris des études pour déterminer la qualité de nettoyage requise pour chaque organe ou pièce, en fonction de l’importance de son rôle, de son prix, des opérations de contrôle à subir ultérieurement, de la nature du matériau de base, ainsi que pour supprimer le plus possible les opérations manuelles.

Dans cette optique, ont été installés des bacs de solutions, chauffées, de différents produits pour le dégraissage et la désoxydation de pièces devant subir un examen magnétoscopique ou aux ultrasons de recherche de fissurations (cas des roues, essieux, axes entre autres). Les autres pièces mécaniques sont traitées à l’aide de bains lessiviels, soit dans un tunnel, soit dans une machine de lavage programmée.

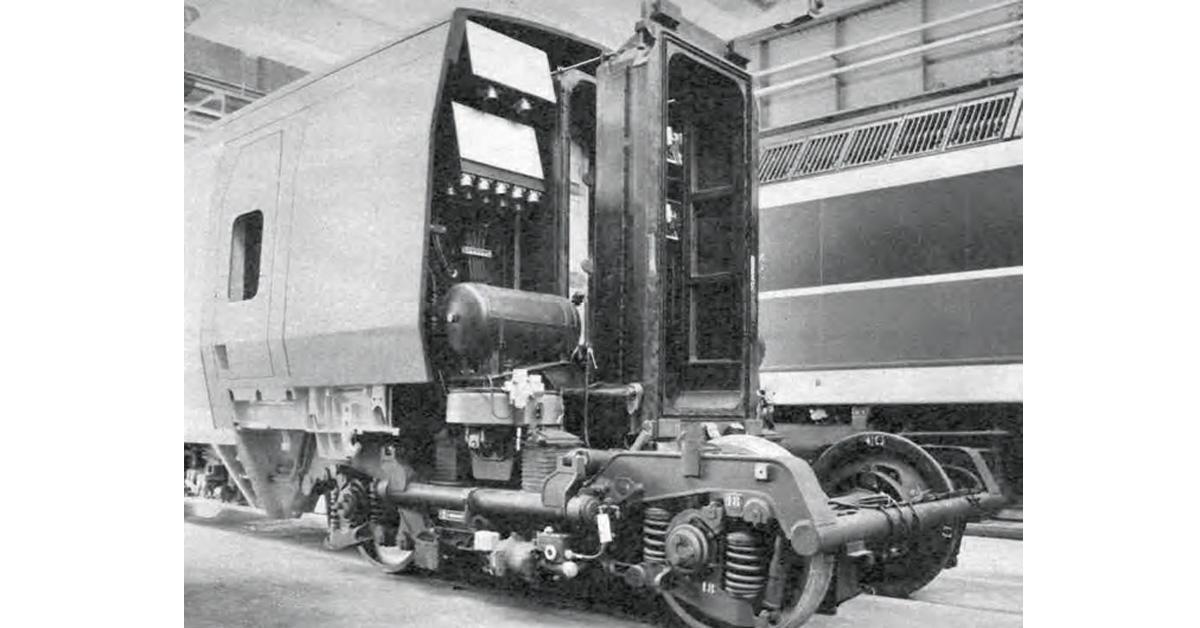

La politique d’économies d’énergie a, par ailleurs, incité à rechercher des procédés de nettoyage à froid. La pulvérisation d’un produit basique en gelée, sur des ensembles comme les bogies et moteurs complets avant leur démontage, suivie d’un rinçage sous pression à l’eau froide, donnent d’excellents résultats. Elle a permis de s’affranchir de l’utilisation d’un second tunnel. Enfin, depuis le début de 1978, une partie des nettoyages manuels de finition a été éliminée en utilisant soit le microbillage (cas de certaines pièces de moteurs thermiques et d’appareillages électriques), soit les ultrasons (matériel d’injection et pièces d’aménagement intérieur) supprimant ainsi pour ces dernières la fastidieuse opération de polissage.

Cette évolution, marquée par une mécanisation accrue et un recours aux agents chimiques, n’est toutefois pas une exclusivité de l’atelier du Matériel du Mans.

Ce dernier tient, par contre, dans un autre domaine, un rôle de pilote sur la SNCF : il s’agit de l’automatisation maximale des opérations de peinturage.

Les recherches effectuées par le comité d’experts de l’ORE concernant l’application des peintures sur les faces extérieures de véhicules ont amené la SNCF à retenir, ces dernières années, les produits modernes à base de résines époxydiques pour les peintures d’impression, et de résines polyuréthanes pour les laques de finition.

Ces produits présentent les qualités de souplesse et d’adhérence suffisantes pour résister aux chocs et abrasions ainsi qu’aux éléments chimiques provenant des pollutions externes. Par ailleurs, ils conservent dans le temps une stabilité de teinte et de brillant qui permettent de présenter un aspect extérieur de qualité, beaucoup plus longtemps que les peintures à base de résines oléoglycérophtaliques.

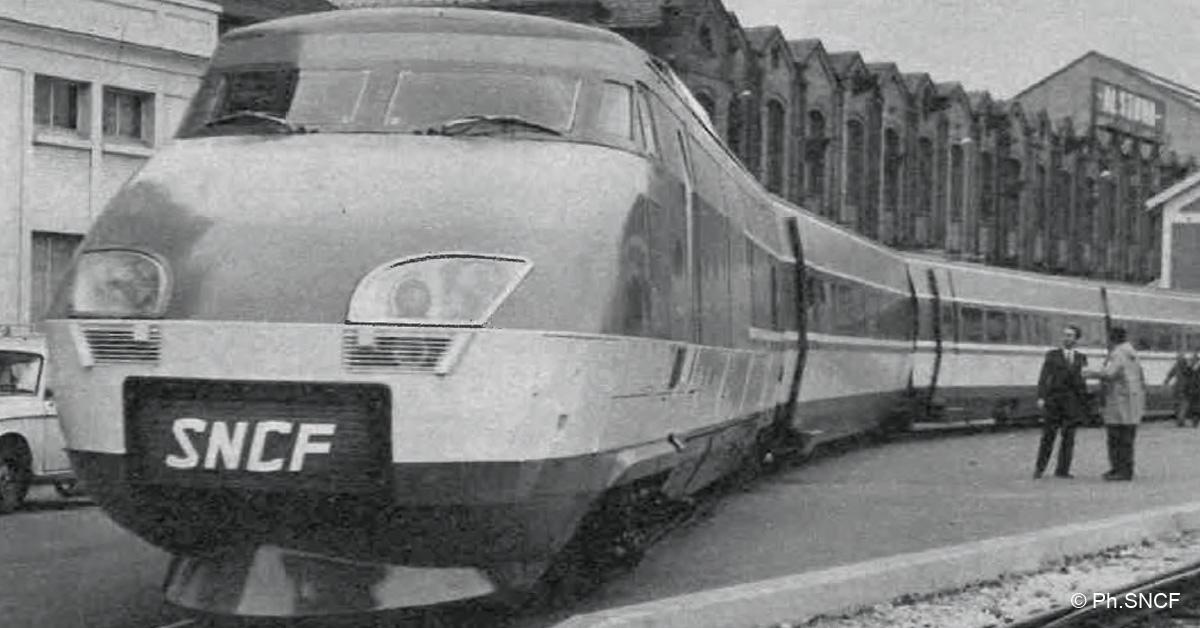

Après décision prise par la direction du Matériel de généraliser l’emploi de ces produits, l’atelier du Mans a réalisé une première mise en oeuvre de peinture polyuréthanne sur ETG en octobre 1971, et sur éléments automoteurs 330 kW en mars 1973. Depuis ces dates, l’application des résines époxy et polyuréthane est assurée systématiquement sur tous les véhicules passant en révision.

Les produits employés ont des caractéristiques physiques, physiologiques et d’emploi différentes des peintures glycérophtaliques. Ils s’appliquent presque exclusivement au pistolet, mais ils font appel à des solvants cétoniques qui ont l’inconvénient de dégager une odeur fort gênante pour les utilisateurs tors des opérations de pistolage manuel. L’atelier a donc recherché un moyen permettant de soustraire le personnel des zones les plus exposées aux vapeurs dégagées et à réduire au minimum l’importance des surfaces à peindre manuellement.

Seul un automate pouvait résoudre ce problème. Une première étude réalisée courant 1976 et 1977 a permis de définir les différentes caractéristiques d’une telle installation qui vient d’être réalisée par un constructeur français. Elle a été mise en place à titre expérimental courant juin 1978 dans l’une des deux cellules de peinture.

Avant d’en examiner la constitution et le fonctionnement, examinons le cadre dans lequel elle s’insère.

L’atelier peinture des caisses comprend trois cellules distinctes qui peuvent recevoir chacune un véhicule.

Les deux cellules extrêmes disposent des aménagements qui permettent d’assurer le peinturage.

Un dispositif de chauffage par panneaux rayonnants alimentés à la vapeur et placés à la partie supérieure fournit les conditions de température et de degré hygrométrique nécessaires à la polymérisation des résines polyuréthanes.

Un système de renouvellement d’air permet aux opérateurs de travailler dans l’atmosphère la moins polluée possible. Ce dispositif comprend :

– un groupe d’insufflation commun aux deux cellules, qui aspire l’air à l’extérieur de l’atelier, le filtre et le réchauffe avant de le distribuer à la partie supérieure des cellules. Des volets orientables et deux allures de marche du groupe motoventilateur permettent l’alimentation simultanée ou séparée des cellules ;

– un dispositif d’aspiration. Les particules de peinture en suspension et les vapeurs de solvant sont aspirées au ras du sol. L’air pollué est conduit dans deux caniveaux longeant de chaque côté les deux postes de peinture. Ces caniveaux sont recouverts de bandes de caoutchouc pouvant s’écarter. Cela permet de ne découvrir, au moyen d’un caisson mobile, qu’une portion réduite du caniveau à l’aplomb de la surface en cours de traitement. L’aspiration ainsi concentrée gagne en efficacité et n’évacue que l’air situé dans la zone de pulvérisation ;

– un dispositif de guidage et d’alimentation du système de peinture au pistolet. Le guidage est assuré par rail disposé au sol et l’alimentation électrique par festons suspendus coulissants placés à la partie supérieure des cellules.

Dans une première phase, le système de peinture a été constitué par un chariot à peindre qui évoluait dans chacune des cellules autour de la caisse traitée et portait tout le matériel nécessaire. Un dispositif de commande au pied permettait à l’opérateur d’alterner les déplacements dans les plans longitudinal et vertical autour du véhicule à peindre.

Pour les raisons évoquées ci dessus, il est désormais remplacé par un automate de peinture réalisé à titre expérimental. Après étude et définition des différentes caractéristiques techniques aux quelles devrait satisfaire l’installation, un appel d’offres a été lancé par la direction du Matériel.

L’appareillage proposé a été retenu et réalisé durant le premier semestre de l’année. L’automate est installé sur une plateforme de translation motorisée et guidée par rail et diabolo. Il peut se déplacer à une vitesse réglable en marche avant ou arrière d’un à 10 mètres/minute et faire le tour complet des véhicules à traiter. L’entraînement de la plateforme est assurée par une seule roue motrice reliée à un moteur électrique antidéflagrant par l’intermédiaire d’un arbre à cardans et d’un réducteur. Une disposition particulière des roues de guidage permet une inscription régulière de l’ensemble dans la courbe, assurant le passage d’une face à l’autre du véhicule, ou même d’une cellule à l’autre.

Deux poutres charpentes (une verticale et une sensiblement horizontale), en profilés assemblés par soudage, supportent les dis positifs d’entraînement et de guidage des deux chariots porte pistolets. Une plateforme supérieure permet à un opérateur de contrôler l’application de peinture au niveau de la toiture des véhicules.

Le déplacement des pistolets, commandés chacun par un moteur électrique (de classe antidéflagrante), est assuré par une chaîne double équipée d’un en traîneur qui fait assurer un mouvement alternatif aux applicateurs à une vitesse parfaitement constante dans la zone d’utilisation.

Chacune des deux commandes de pistolet comprend :

– un groupe motovariateur équipé d’un servomoteur pour la commande des vitesses ;

– une électrovanne antidéflagrante ;

– une prise de tachymètre. Le pupitre et l’armoire de com mande réalisés en tôle pliée et placés sur la charpente verticale comprennent l’équipement électrique, soit :

– un sectionneur général 3 x 50 A ;

– un contacteur général ;

– un transformateur de commande de 220 V380 V au primaire, 24 ou 48 V au secondaire ;

– trois discontacteurs inverseurs pour les commandes de translation et de variation de la vitesse des automates ;

– trois variateurs de type identique à onduleurs à thyristors commandés par comparateur de phase ;

– deux alimentations en air, reliées au circuit de distribution de l’atelier pour mise en surpression de l’appareillage afin de créer une ambiance non déflagrante dans les armoires ; – deux manostats reliés aux alimentations d’air ci-dessus, qui as servissent le fonctionnement de l’automate à l’alimentation en air.

Le matériel de pulvérisation est embarqué sur la plateforme de l’automate. Il est composé de :

– deux pompes pneumatiques de rapport 30/1 qui peuvent être alimentées simultanément ou séparément par le jeu de vannes à boisseau sphérique ;

– deux pistolets automatiques à ouverture pneumatique et fermeture par ressort ;

– un pistolet manuel.

Les véhicules à traiter sont immobilisés sur la voie de travail, à 5 cm près, de la position repère définie. Au cours de son déplace ment le long du véhicule, l’auto mate est capable d’effectuer la peinture d’une demi-toiture et d’une face latérale, soit simultanément ou successivement. Il maintient les pistolets perpendiculairement aux parois, à une distance sensiblement égale des surfaces à peindre par guidage des pistolets sur profils adaptés.

L’application de la peinture peut se faire soit en une couche simple ou travelling simple (la largeur de pistolage définie par la buse per met de déterminer la vitesse de déplacement de l’ensemble en fonction de la vitesse de défile ment du pistolet et du recouvre ment désiré pour chacune des passes), soit en une couche croisée ou travelling double (le pistolage s’effectue dans les deux sens de déplacement des pistolets).

Quel que soit le type d’application retenu, les pistolets effectuent leur cycle complet de va et vient. Le réglage de la course utile de pistolage, fonction des surfaces à peindre, est obtenu par des détecteurs de proximité et des minuteries réglables au 1/100 de seconde (six minuteries pour le pis tolet vertical et deux minuteries pour le pistolet de toiture).

L’automate doit travailler dans une atmosphère chargée de va peurs cétoniques dont la limite de pourcentage d’inflammabilité est faible. Son alimentation électrique est asservie au dispositif de ventilation et d’aspiration d’air des cellules de peinturage. De plus, tous les appareils électriques sont conformes aux normes de sécurité et sont équipés d’enveloppes antidéflagrantes ou sont placés dans deux enceintes constamment mises en surpression par l’air de distribution de l’atelier et ventilées par une fuite permanente.

Le prototype actuellement en période d’essai donne, avec une parfaite constance, la qualité re cherchée dans l’exécution de la peinture des autorails 330 kW.

Sa mise en service libère les agents chargés d’effectuer la peinture des caisses d’un certain nombre de contraintes gestuelles répétitives et ingrates au profit d’une surveillance de la qualité ; elle réduit considérablement la pollution à l’intérieur des cellules de peinture.

Les dirigeants de l’atelier estiment que l’intérêt au travail des utilisateurs ne sera pas réduit pour autant ; car l’automate, pour donner la qualité recherchée, a besoin de réglages précis et d’une surveillance continue.

Le souci constant d’amélioration de la productivité et de la fiabilité de matériels dont la durée d’exploitation est, pour les plus anciens, de l’ordre de 15 ans, conduit à apporter des modifications, assez importantes bien que peu perceptibles au niveau de la clientèle.

Au fil des années, pour les relations régionales où le service n’est pas assuré par des rames tractées de la génération Corail, les auto moteurs doivent supporter une comparaison difficile, notamment en matière de confort. Le rôle d’entretien des ateliers du Matériel, tels que ceux du Mans, ainsi que leur capacité d’observation du comportement en service et d’in novation en liaison avec la direction du Matériel n’en sont que plus importants.

Cet article est tiré du numéro 1662 de La Vie du Rail paru le 8 octobre 1978 dont voici la couverture :